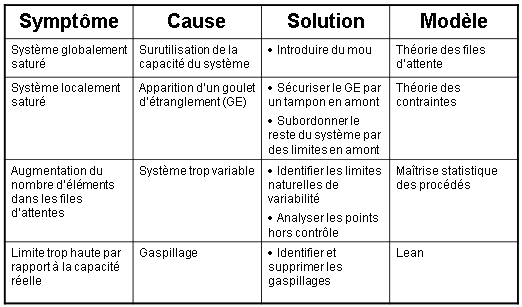

Dans l’entreprise, quelles sont les situations à résoudre ?

Dans l’entreprise, quelles sont les situations à résoudre ?

Lors d’un échange sur les pistes d’amélioration de l’entreprise, j’ai demandé à un collègue - « parmi ces quatre symptômes de non-performance, tu dirais que :

- L’entreprise est globalement saturée, personne n’a le temps de rien.

- Localement des ressources sont saturées, ce qui nous empêche de respecter ce que l’on a planifié.

- Régulièrement, des retards se créent sans raison apparente, cela explique que les délais ne soient jamais respectés.

- Les moyens sont trop importants par rapport à la capacité réelle, beaucoup trop de monde se retrouve souvent sans rien avoir à faire.

- Mon interlocuteur me répond, sans hésiter : « le point 4 ! ».

Son choix est-il vraiment si évident que ça ?

1. Lorsque l’entreprise est globalement saturée…

Dans ce cas, la cause est la surutilisation du système et la solution est de redonner du « mou ».

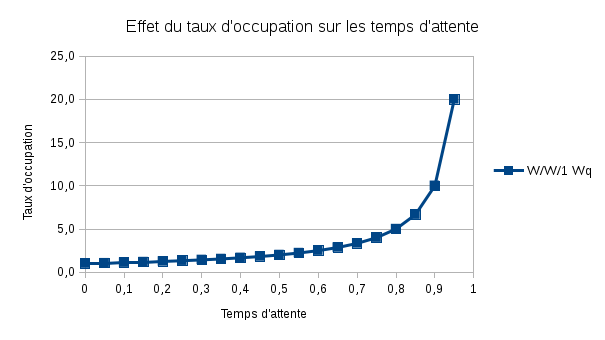

La théorie des files d’attente nous explique cela très bien. En effet, ce qu’il faut retenir de la loi de Little est le caractère aléatoire des demandes clients et la variabilité du temps de traitement. Ce modèle théorique nous renseigne sur 3 manières de donner du mou :

réduire le niveau d’utilisation de la ressource - en augmentant la capacité, en réduisant la demande ou en réduisant les temps de production.

réduire les variabilités dues aux demandes ou au temps de réalisation - la théorie prédit que si la variabilité n’existait pas, les retards diminueraient de moitié.

augmenter le nombre de ressources en parallèle - la solution est efficace à condition que les ressources ne soient pas saturées.

Une mauvaise gestion de la saturation va amener peu à peu à augmenter les moyens sur chacune des ressources et aboutira inexorablement à des moyens trop importants par rapport à la capacité réelle. cf. le point 4 !

2. Lorsque localement des ressources sont saturées…

Dans ce cas, la cause est l’apparition d’un goulet d’étranglement (GE) ; la solution est de sécuriser ce GE par un tampon en amont et de subordonner le reste du système par cette nouvelle limite.

La théorie des contraintes (OPT), nous indique 9 règles à respecter :

- Équilibrer les flux et non les capacités.

- Le niveau d’utilisation d’un non-goulet n’est pas déterminé par son propre potentiel mais par d’autres contraintes du système.

- Utilisation et plein emploi d’une ressource ne sont pas synonymes.

- Une heure perdue sur un goulet est une heure perdue pour tout le système.

- Une heure gagnée sur un non-goulet n’est qu’un leurre.

- Les goulets déterminent à la fois le débit de sortie et les niveaux de stocks.

- Souvent, le lot de transfert ne doit pas être égal au lot de fabrication.

- Les lots de fabrication doivent être variables et non fixes.

- Le délai de fabrication ne doit pas être un paramètre fixe. Établir les programmes en prenant en compte les contraintes.

Ne pas limiter la demande à la capacité du goulot d’étranglement nous amène inéluctablement à maintenir des moyens trop importants par rapport à la capacité réelle. cf. le point 4 !

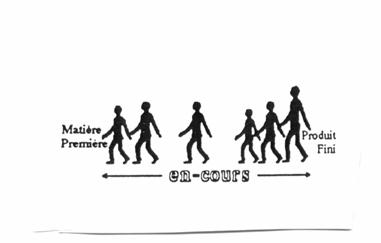

3. Lorsque régulièrement, des retards se créent…

Dans ce cas, la cause est due à la variabilité du système et la solution est d’identifier les limites naturelles de variabilité et de traiter les points que l’on estime hors contrôle.

La maîtrise statistique des procédés et les méthodes de résolution des problèmes (MRP/8DO) permettent de revenir à un flux plus régulier.

Si la variabilité n’est pas contenue, des moyens supplémentaires seront nécessaires avec la conséquence d’une capacité des ressources trop grande pour absorber les pics. cf. le point 4 !

4. Lorsque les moyens sont trop importants par rapport à la capacité réelle…

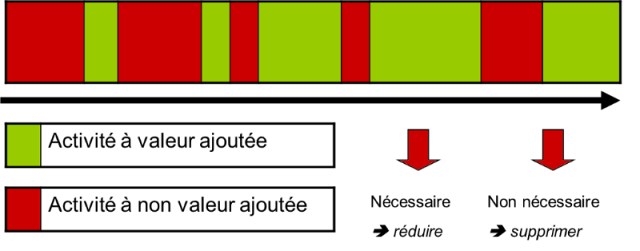

Dans ce cas, la cause est le gaspillage et la solution est de l’identifier puis de le réduire ou de le supprimer.

Contrairement à ce que beaucoup pensent, une usine Lean n’est pas une usine forcément très flexible. Pour ne pas être contraint de surdimensionner les ressources :

- Le plan de production doit être connu avec un plan d’action et le temps nécessaire pour le réaliser. On dit que la planification doit être réalisée avec des capacités démontrées et non prévisionnelles.

- Le process de production doit être régulier, répétable et ne pas engendrer d’aléas.

- Ne pas abuser de parallélisations des ressources, mais préférer une organisation en ligne avec la séparation des flux de production.

Quelle que soit la cause de l’inefficacité : l’excès, les gaspillages ou l’irrégularité - les conséquences seront inévitablement des moyens trop importants par rapport à la capacité réelle. cf. le point 4 !

5. Ce qu’il faut retenir

On se rend compte que la théorie des files d’attente explique les 4 symptômes :

- la saturation globalement - avec son corollaire qui est l’augmentation des files d’attente et par conséquence des retards de production,

- la saturation locale - qui a localement les mêmes conséquences que la saturation globale,

- la variabilité - qui est la cause d’une part importante des retards (cf. théorie),

- le surdimensionnent des moyens - qui est souvent une conséquence des trois autres.

Les causes des pertes de performance ont des origines multiples. On peut simplifier le problème et rendre les symptômes plus visibles en séparant les flux de production. D’ailleurs, la mutualisation des ressources n’est pas une bonne idée lorsque ces moyens sont saturés car ils génèrent un blocage plus brutal.

6. Sources et références

- Kanban pour l’IT - de Laurent Morisseau - en 2014

- La théorie des files d’attente - de David Stanford - en 2013

- Le but : Un processus de progrès permanent - de Eliyahu M. Goldratt, Jeff Cox, Monique Sperry, Jean-Claude Miremont - en 2013

- TECHNIQUES D’AMELIORATION CONTINUE EN PRODUCTION : 33 méthodes et outils pour développer les savoir-faire de Robert Chapeaucou - en 1998

- Qualité en production : De l’ISO 9000 à Six Sigma de Daniel Duret, Maurice Pillet - en 2005

- Appliquer la maîtrise statistique des processus (MSP/SPC) de Maurice Pillet - en 2005

- Système Lean : Penser l’entreprise au plus juste système LEAN - de James Womack et Danie Jones - en 2009

- Produire Juste-A-Temps en petites séries - de René COLIN - en 2002

Yrelay.com

La planète de la communauté !

Yrelay.com

La planète de la communauté !