La théorie des contraintes (OPT)

La théorie des contraintes (OPT)

La Théorie des Contraintes (Theory of Constraints) est la dénomination imaginée par Eliyahu Goldratt lorsqu’il a dû quitter Creative Output, la société qu’il avait créée pour commercialiser le logiciel OPT (Optimized Production Technology) pour désigner l’ensemble des concepts constituant sa compréhension des organisations, du traitement des problèmes complexes qu’elles rencontrent et de leur management.

L’objectif de ce post est de nous aider à comprendre comment la gestion par les contraintes nous renseigne sur l’importance des goulets sur notre organisation et comment des changements simples peuvent aider à améliorer les résultats.

1. « Le But »

Le livre sous-titré : « Un processus de progrès permanent » a été écrit en 1986 par Eliyahu Goldratt & Jeff Fox. Eliyahu Goldratt est un physicien et consultant Israélien. Le But s’est vendu à plus de 3 millions d’exemplaires et a été traduit en 13 langues. Il est écrit sous la forme d’un roman de vulgarisation de la théorie des contraintes.

2. Les postulats du livre

– Le progrès vient par une remise en question,

– Il faut appliquer une « démarche d’amélioration scientifique »,

– « Quand on veut on peut »,

– Les actions doivent « venir d’en haut »,

– Le management des hommes est indispensable,

– Il ne doit pas y avoir de relation de « pouvoir »,

– L’élément clé est le comportement,

– Le travail en équipe est fondamental.

3. L’histoire commence...

« Alex, le directeur de l’usine, aperçoit la Mercedes Rouge de Bill Peach, vice président. Bill Peach en a par dessus la tête des retards de livraison. Tout l’atelier de montage fait des heures supplémentaires bien que ce soit contre la politique actuelle de la division. Alex réfléchit à la situation et à ce qui ne va pas. Pourquoi n’arrivons nous pas à expédier dans les temps un produit de qualité à un meilleur prix que celui de la concurrence ? Nous avons pourtant :

– la technologie : machines, robots, ordinateurs,

– du personnel de qualité,

– des accords avec les syndicats,

– un marché,

…

Alex rencontre le consultant Jonah… Jonah lui demande sa propre définition de la productivité. Alex répond qu’être productif c’est accomplir quelque chose par rapport à son but… Jonah semble content de la réponse et lui tend un cigare... »

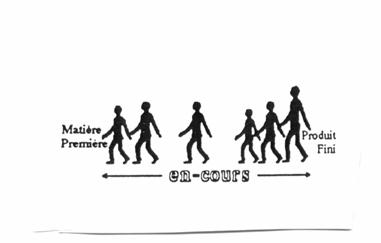

4. Passage des randonneurs

Vous êtes responsable d’une colonne de marcheurs : ils sont « dépendants » les uns des autres ; ils ne marchent pas à la même allure. Rapidement la colonne s’étire et vous ne la maîtrisez plus ! Comment éviter que la troupe ne s’étire ?

– A moins de « cloner » les gens : vous ne pouvez pas « forcer » les randonneurs à marcher à la même allure - « équilibrer les capacités est illusoire ».

– Mettre le marcheur le plus lent en tête de colonne : cela signifie qu’il faudrait reconcevoir l’usine pour que la première machine ait la cadence la plus faible - ce n’est pas réaliste.

– Enchaîner tous les marcheurs - c’est le système kanban.

– Enchaîner le marcheur le plus lent de la colonne à celui qui est en tête - Pour ne pas que la troupe s’étire : Un seul lien suffit entre le marcheur le plus lent et la tête. - Le marcheur le plus lent se protège des aléas en laissant un espace devant lui.

5. Illustration avec le jeu de dés

Prenez 5 personnes qui se suivent et qui sont responsables de 5 postes de capacité identique. Chaque personne, les unes à la suite des autres, jette le dé (1 à 6), le dé dictant le nombre de pièces réalisées selon les aléas de fabrication du moment. « Normalement », la production théorique en fin de chaîne est de (1+2+3+4+5+6)/6 = 3.5 pièces par tour.

On s’aperçoit que l’on est loin du compte ! La production réelle est plus faible que la moyenne et au bout de plusieurs tours de jeu : les encours augmentent fortement entre les postes.

6. L’épisode des robots

« Alex apprend que les stocks d’en-cours ont augmenté. Alex se souvient … Lorsque les rapports sont arrivés il y a quelques temps, les robots ne fonctionnaient qu’à 30%. Ce n’était pas acceptable et pour amortir les robots dans les délais fixés : il a été nécessaire d’envoyer de plus en plus de matières premières d’où l’augmentation de l’excédent de pièces. Et malgré tout aujourd’hui, lorsqu’il y a des commandes, il semble que les chaînes de montage n’arrivent jamais à avoir les composants en quantité suffisante ?

Tout le monde jusqu’à aujourd’hui a cru que ces robots avaient fait progresser la productivité mais les robots ne sont pas productifs du point de vue du but et la façon dont ils ont été utilisés : ils sont même contre-productifs. »

7. Les goulets : NCX10 et les fours

« Un 1er goulet est identifié : la NCX10. C’est la machine la plus efficace de l’usine. Elle peut produire des pièces spéciales au meilleur coût et plus vite. Elle effectue les opérations de 3 anciennes machines. Un 2e goulet est identifié : l’atelier de traitement thermique. Alex fait appliquer les nouvelles solutions :

– décalage de la pause déjeuner : gain de 30 min sur la NCX10

– récupération des anciennes machines, mutation d’ouvriers venant de non-goulets

– déplacement du contrôle qualité : les pièces traitées sur le goulet sont conformes

– identification des priorités lors du passage des pièces

– désignation de régleurs à plein temps sur les goulets

– formation des opérateurs au réglage de la NCX10

– une équipe supplémentaire au four avec préparation à l’avance du chargement »

8. Les indicateurs sont faux

« Alex est content : les rendements de l’usine ont augmenté. Les lots étant plus petits, le travail est plus fluide. Les stocks sont au plus bas. Pourtant : le coût des pièces semble avoir augmenté ?

Du point de vue financier, l’état de l’usine s’améliore mais avec les indicateurs en circulation, on a l’impression que le coût de revient est en augmentation ?

Davantage de réglages donne l’impression que le coût de fabrication augmente mais en réalité il n’y a aucune incidence sur les dépenses. Alex en conclue qu’il faut revoir le mode de calcul des PRU.

Cet indicateur est « faux » : il suppose que tous les ouvriers sont occupés à chaque minute et donc que pour faire plus de réglages il faut embaucher. »

On parle aussi d’indicateur pastèque : rouge dedans, vert dehors, il indique que tout est carré et under control.

9. Félicitations

« Bill Peach félicite Alex pour ses excellents résultats. Alex résume le nouveau processus ainsi :

– identifier les contraintes du système,

– décider de la façon d’exploiter ces contraintes,

– subordonner tout le reste aux décisions sur les contraintes,

– élever la capacité des contraintes,

– si une contrainte est supprimée : revenir à l’étape 1 pour continuer l’amélioration.

Alex réfléchit aussi sur les vraies questions à se poser :

– changer quoi : disséquer les environnements les plus complexes pour atteindre le - problème fondamental,

– changer vers quoi : construire et vérifier les solutions qui font réellement disparaître les effets négatifs sans en créer de nouveaux,

– comment provoquer le changement : changer sans lever de résistance mais au contraire créer de l’enthousiasme ».

10. La théorie des contraintes (OPT), nous indique 9 règles à respecter :

1/ Équilibrer les flux et non les capacités

On considère que les postes sont dépendants les uns des autres et que les aléas de fabrication sont inévitables. Chercher à équilibrer les capacités est inefficace et revient à générer des stocks et des retards jamais rattrapés.

Il faut utiliser les capacités telles qu’elles sont et agir sur d’autres facteurs pour adapter le flux à la demande.

2/ Le niveau d’utilisation d’un non-goulet n’est pas déterminé par son propre potentiel mais par d’autres contraintes du système

Pour connaître et maîtriser le niveau d’utilisation possible des postes non-goulets : il faut prendre en compte toutes les contraintes du système.

3/ Utilisation et plein emploi d’une ressource ne sont pas synonymes

« Activer » une ressource revient à appuyer sur le bouton d’une machine et la faire tourner. Par contre : « Utiliser » une ressource veut dire s’en servir d’une façon qui rapproche le système « du but ».

Faire travailler un employé et tirer profit de ce travail sont deux choses différentes.

4/ Une heure perdue sur un goulet est une heure perdue pour tout le système

C’est le goulet qui détermine la capacité effective de l’usine ou du département. L’idéal est que le flux qui passe par le goulet soit égal à la demande du marché.

Il faut donc chercher à protéger les goulets : si un stock est indispensable quelque part c’est bien juste en amont d’un goulet.

5/ Une heure gagnée sur un non-goulet n’est qu’un leurre

Toutes les actions d’amélioration : SMED, maintenance préventive, qualité, etc... doivent être revues en privilégiant les goulets. Les goulets déterminent à la fois le débit de sortie et les niveaux de stocks. Nous avons vu, cf règle n° 4, que c’est le goulet qui détermine la capacité effective de l’usine. C’est également le goulet qui détermine les niveaux de stocks.

En synthèse : les goulets sont les contraintes à partir desquelles il faut piloter la production.

6/ Les goulets déterminent à la fois le débit de sortie et les niveaux de stocks

Nous avons vu, cf règle n° 4, que c’est le goulet qui détermine la capacité effective de l’usine. C’est également le goulet qui détermine les niveaux de stocks.

En synthèse : les goulets sont les contraintes à partir desquelles il faut piloter la production

7/ Souvent, le lot de transfert ne doit pas être égal au lot de fabrication

Il faut rechercher des lots de transfert les plus faibles possibles. Pièce à pièce est la situation idéale, mais cela nécessite une excellente organisation, une excellente implantation et une grande fiabilité des fournisseurs.

8/ Les lots de fabrication doivent être variables et non fixes

Il ne faut pas chercher à déterminer la taille des lots de fabrication par la démarche de la « quantité économique » (une taille qui permet de rentabiliser le coût de réglage).

Il faut diminuer les temps de réglage et paramétrer le système de gestion informatique pour que la taille de lot soit égale au besoin net et donc soit variable selon la demande.

9/ Établir les programmes en prenant en compte toutes les contraintes simultanément. Les délais de fabrication sont le résultat d’un programme et ne peuvent donc pas être prédéterminés

La gestion par les contraintes préconise de calculer un délai de fabrication au plus juste à chaque lancement.

Il faut limiter les approvisionnements du début de chaîne en fonction de la consommation du goulet

11. Ce qu’il faut retenir

La gestion par les contraintes est une approche de l’entreprise par ses goulets. Cette méthode est utilisable dans toutes les entreprises de production quel que soit leur secteur d’activité. Cette démarche est complémentaire au « Juste à Temps », à la « Qualité Totale » et à la planification MRP2 (GPAO).

12. Sources et références

– Le but : Un processus de progrès permanent - de Eliyahu M. Goldratt, Jeff Cox, Monique Sperry, Jean-Claude Miremont - en 2013

– www.theoriedescontraintes.fr

Yrelay.com

La planète de la communauté !

Yrelay.com

La planète de la communauté !