La démarche Lean

La démarche Lean

De nos jours, la littérature sur Lean est assez fournie, et il est donc assez facile pour qui le veut de partager les expériences où d’étudier les différentes méthodes de déploiement.

L’objectif de ce post est de nous aider à comprendre comment la démarche LEAN nous renseigne sur les gaspillages et comment des changements simples de nos comportements peuvent aider à les réduire.

1. Un peu d’histoire et contexte

D’où viennent les racines du Lean ? C’est au cours du 20e siècle que le Lean va se formaliser. La guerre ayant laissé le Japon en ruines, les industriels Japonais décident de rattraper leur retard. Le manque de moyen est criant : aussi, ils recherchent l’élimination des pertes de temps, la réduction des coûts, des délais de fabrication. Taichi Ohno travaille pour un petit constructeur automobile au bord de la faillite : Toyota. Il décide de se rendre aux États-Unis pour étudier les lignes de montage FORD. Et là, il découvre la méthode de Taylor : formalisant et standardisant les méthodes, les outils et les connaissances.

Le Lean sera la concaténation des méthodes japonaises et américaines : il est inventé dans les années 1950 et mis en œuvre par Sakashi Toyota pour livrer des produits de qualité juste à temps. Le nom vient des chercheurs du MIT (Masschussetts Institute of Technology) qui ont étudié le système Toyota.

Le Lean est un élargissement de l’idée du juste à temps.

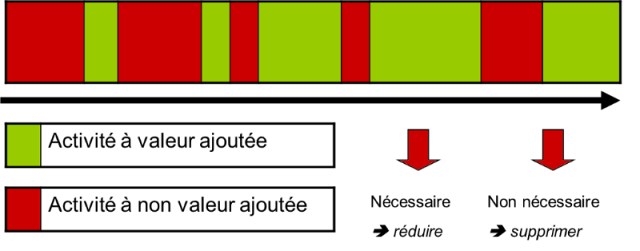

2. La Valeur Ajoutée

Activité à Valeur Ajoutée : c’est une activité qui transforme la matière, les prestations ou les informations afin qu’elles répondent directement aux attentes des clients.

Activité sans Valeur Ajoutée : toutes les activités qui augmentent les coûts, demandent du temps, des ressources ou de l’espace et qui n’augmentent pas la valeur du produit ou du service.

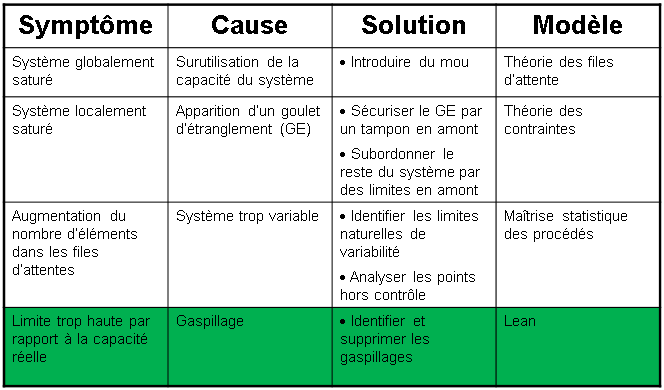

3. Les sources d’inefficacité

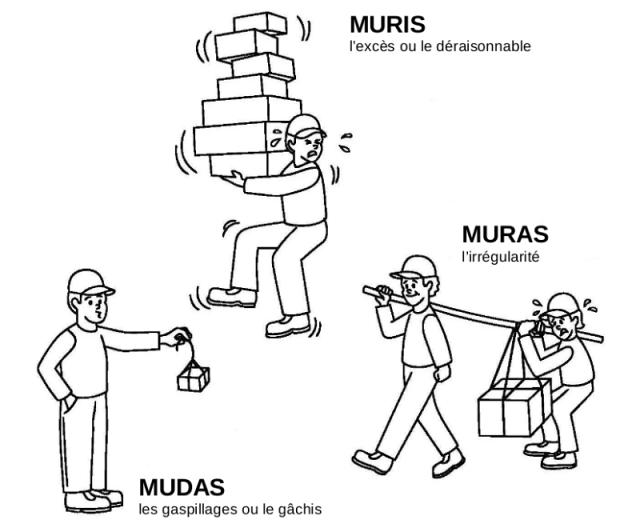

La non-valeur ajoutée crée des freins à la productivité. Ces freins, appelés gaspillages ou sources d’inefficacité, peuvent être classés en trois types désignés par leur nom japonais :

les MURIS - l’excès ou le déraisonnable,

les MUDAS - les gaspillages ou le gâchis,

les MURAS - l’irrégularité.

En luttant contre ces 3 types de gaspillage, on pourra limiter voir supprimer les coûts engendrés.

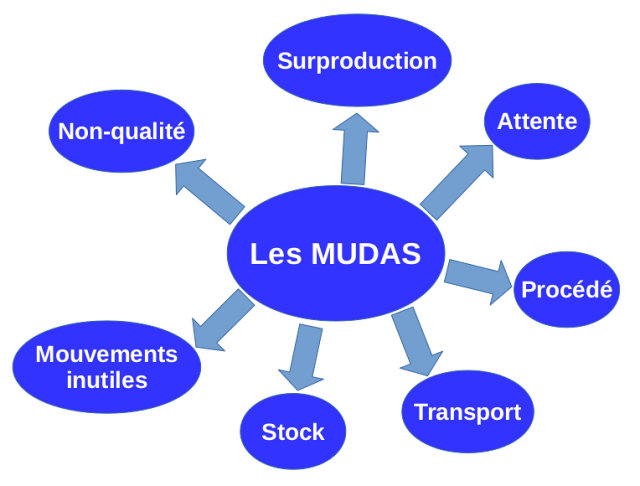

4. Les MUDAS

Les MUDAS, gaspillages sont les plus facilement supprimables dans la chaîne de production : Ces MUDAS sont généralement classés en sept catégories.

5. La VSD (Value Stream Design)

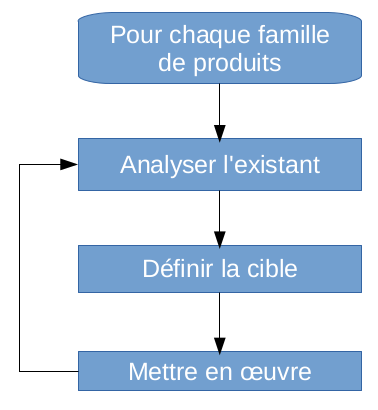

La VSD est l’objectif que l’on souhaite atteindre. Lorsque l’on souhaite initier une démarche LEAN, il est essentiel de suivre le processus de la cartographie des flux qui correspond au premier outil incontournable de la démarche.

Ce travail s’effectue en équipe et lorsque l’on est novice, il est préférable de faire appel à un consultant spécialisé dans la démarche.

6. La VSM (Value Stream Mapping)

La VSM est une représentation graphique de la chaîne de valeur pour une famille de produits.

Choix de la famille de produits pour initier la démarche. Vous devez être capable de répondre aux questions suivantes :

Quel chiffre d’affaires est engendré par cette famille de produits ?

Quelles sont les pertes ?

Quelle est la stratégie de l’Entreprise quant à la production de ces produits ?

Quelles sont les chances de succès ? (ne pas choisir un axe trop difficile mais pas non plus quelque chose de trop simple)

Pour choisir l’axe de travail, on peut utiliser le diagramme de Pareto, faire des interviews (Responsable de production, directeur).

Lorsque l’on initie une démarche Lean, ce n’est pas forcément la famille de produits qui engendre le plus de chiffre d’affaires qui sera la première famille à étudier.

Lors de l’analyse, il faut garder à l’esprit :

Pourquoi la taille de lot ou de transfert n’est pas plus petite, il faut s’intéresser aux temps de réglage.

Pourquoi ne puis-je pas faire à la suite l’opération suivante, peut-on imaginer une cellule autonome ?

Lorsque une série est terminée, comment est décidée la série suivante.

etc.

Les encours entre les procédés sont la conséquence de l’organisation, rechercher en priorité les causes d’un cycle de production qui dépasse 5 fois le temps de fabrication.

7. A retenir

Voici une liste d’erreurs à éviter :

Faire tout en même temps. Préférez un chantier pilote dont les résultats seront moteurs.

Ne pas impliquer le personnel opérationnel. Ce ne doit pas être une démarche directive. Il faut expliquer la démarche, faire participer les opérateurs.

Ne pas reproduire les succès obtenus.

Se tromper de priorité par exemple vis-à-vis du choix de la famille de produits ou du périmètre à étudier.

Etc…

Selon plusieurs études, 50 à 80 % des « projets LEAN » ratent leurs objectifs, ou sont interrompus avant terme, ou pire encore, détériorent la performance.

8. Sources et références

Système Lean : Penser l’entreprise au plus juste système LEAN - de James Womack et Danie Jones - en 2009

La pratique du lean management dans l’IT - de Marie-Pia Ignace, Christian Ignace, Régis Medina, Antoine Contal - en 2012

Le lean management dans les services : Méthode d’excellence opérationnelle - de Thierry Castagné - en 2012

Lean Management : Outils, méthodes, retours d’expériences, questions/réponses - de Christian Hohmann - en 2012

Le management Lean - de Michael Ballé, Godefroy Beauvallet - en 2013

Kanban pour l’IT - de Laurent Morisseau - en 2014

Yrelay.com

La planète de la communauté !

Yrelay.com

La planète de la communauté !