La réduction du temps de cycle

La réduction du temps de cycle

Les recherches pour améliorer la capacité concurrentielle des entreprises utilisent une nouvelle stratégie de production : la réduction du temps de cycle. Si vous souhaitez vous lancer dans ce type de projet, posez-vous d’abord la question : pourquoi voulez-vous le faire ? Plusieurs raisons peuvent être la source de cette motivation :

- Parce que votre cycle de production n’est pas en rapport avec l’obsolescence des produits que vous fabriquez.

- Dans votre activité, le besoin de réactivité est important, vous devez réduire les délais de livraison.

- Vous êtes dans un secteur concurrentiel où la réactivité s’impose.

- Les valeurs de vos stocks et vos encours immobilisés sont trop importantes, vous souhaitez les réduire.

- Vous pensez que la productivité passe par la réduction des activités sans valeur ajoutée.

- Vous constatez que vos retours sur investissement sont trop longs.

- etc.

L’objectif de cet article est de vous aider à comprendre comment la compréhension des flux nous renseigne sur les gisements que constituent les stocks et les encours et comment des méthodes simples peuvent aider à les réduire.

1. L’effet des retards de production sur le temps de cycle

Votre projet de réduction du temps de cycle est voué à l’échec si vous ne maîtrisez pas le niveau de vos retards de production.

La théorie des files d’attente nous renseigne sur 3 principes :

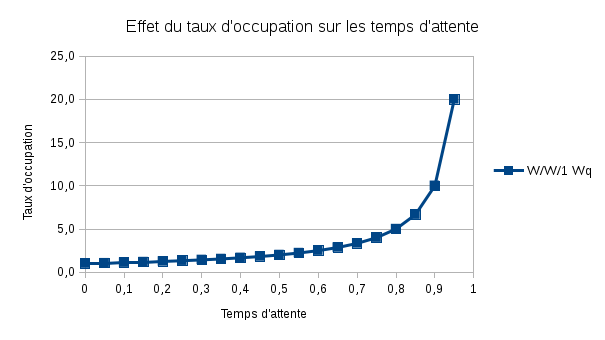

- Le premier principe nous montre l’effet de l’utilisation de la ressource. La sur-utilisation d’une ressource conduit à une augmentation des files d’attente donc des retards et par conséquent à une augmentation du cycle de production. Soyez vigilant sur vos retards et s’ils augmentent pour cause de saturation, la seule solution est de redonner du mou. Vous pouvez agir soit en réduisant la demande, soit en réduisant le temps d’exécution (travaillez sur la non-qualité par exemple) ou en augmentant la capacité.

- Le second principe nous montre l’effet de la variabilité de la demande ou du temps de réalisation. Ce second principe s’explique de la manière suivante : lorsque, pour des raisons de variabilité, la demande est forte, le système se retrouve en surcharge, ce qui crée des retards et engendre de la variabilité sur le temps de réalisation, puis finit par engendrer encore plus de retards. Pour la réduction du temps de cycle, la variabilité est souvent un axe sous-estimé. Or, la théorie nous prédit une réduction de la moitié des retards si cette variabilité était supprimée totalement.

- Le troisième principe nous montre l’effet de la mise en commun des ressources. En dessous de 80-90 % du taux d’utilisation, si les ressources mises en commun sont nombreuses, on ne constate pas d’augmentation du cycle de production. Lorsque l’on se rapproche de 100 % du taux d’utilisation, le cycle de production moyen peut grimper d’une manière très rapide dès l’augmentation de la demande. Ce phénomène explique souvent le comportement brutal du cycle de production dans les ateliers où l’on a regroupé un grand nombre de ressources semblables. Au fur et à mesure de l’augmentation de la charge, tout le monde est satisfait, car tout va bien et puis brutalement rien ne va : le cycle de production explose avec des retards que personne ne comprend. La mise en commun n’est une bonne idée que si vous n’utilisez pas les ressources en saturation.

L’indicateur de jour de retards est indispensable dans un tableau de bord de réduction du temps de cycle. Il s’agit d’un indicateur avancé qui vous alertera avant que vos délais ne soient dépassés. Dès les premières alertes, vous devez réagir très vite, car comme le montre l’illustration sa progression est très rapide même pour de petites augmentations de la demande.

2. La contrainte que constituent les goulots sur le temps de cycle

Votre projet de réduction du temps de cycle sera malmené si vous ne maîtrisez pas vos goulots d’étranglement.

La théorie des contraintes (OPT) nous indique 9 sources pour réduire le cycle de production :

- Une des clés de la réduction du temps cycle est l’équilibrage des flux et le respect du mixte des produits, en effet lorsque l’organisation n’est pas linéaire et que les ateliers sont jugés sur leur seule productivité, on constate souvent, et surtout lorsque les ressources sont limitées, une tendance naturelle à produire ce qui est facile plutôt que ce qui est utile au client.

- L’endroit où il est facile et sans risque de gagner du temps de cycle se trouve juste avant un non-goulet : son potentiel n’est pas dicté par sa capacité, mais par d’autres contraintes du système. Il est donc complètement inutile de constituer un stock de sécurité, car le retard sera facilement rattrapable.

- Occuper une ressource dont on n’a pas besoin est synonyme de temps de cycle inutile. Garantir le plein emploi d’une ressource n’est pas la meilleure utilisation de cette ressource. À chaque fois qu’il manque une pièce au client interne pour réaliser son assemblage, on constate que la charge des pièces détachées en retard est très inférieure à la charge des pièces détachées livrées en avance. Ainsi, le coût de la désorganisation du client est très souvent supérieur au gain réalisé par son fournisseur.

- S’il y a un endroit où le stock est justifié, c’est bien avant un goulot d’étranglement. En effet, une heure perdue sur un goulet est une heure perdue pour tout le système. Dans ce cas, la gestion du goulet s’effectue en 2 temps : des actions à court terme qui visent à ne pas faire perdre de temps au goulet et des actions à moyen terme pour augmenter sa capacité. Ne pas oublier de réduire ou supprimer ce stock après sa disparition.

- À l’opposé, la gestion d’un non-goulet est différente : il n’est pas nécessaire de maintenir un stock avant cette ressource et l’on dimensionnera le cycle au plus bas possible. Pour un poste non-goulot, le risque est de chercher à occuper la ressource alors que chaque heure gagnée n’est qu’un leurre.

- Comment, vous l’avez compris, les goulots déterminent à la fois le débit de sortie et les niveaux de stocks, il conviendra alors de bien les identifier afin de définir le meilleur paramétrage de votre outil de gestion (GPAO).

- Un outil important est l’organisation en cellule autonome : imaginer vos cellules dans le sens du flux et privilégier au maximum à l’intérieur de petits lots de transfert, ce qui va réduire le temps de cycle du lot de fabrication.

- Éviter de lancer des lots à des quantités fixes, mais préférer plutôt des regroupements à l’heure, à la demi-journée, à la semaine, à la quinzaine… Le temps de cycle ne doit pas être perturbé par des effets de seuil. Notez que plus votre maille de regroupement est petite et plus l’écoulement sera fluide.

- Et pour finir, le cycle de production n’est pas une variable fixe, tenir compte des contraintes (sous-traitance, aléas, etc.) et ajuster le paramétrage de votre outil de production en conséquence.

L’essentiel des entreprises a fait le choix d’un ERP (GPAO) basé sur une planification de type MRP2. Or, il ne faut pas oublier que pour bien fonctionner ce type d’outils nécessite que vous enclenchiez une démarche de « Juste à temps » et de « Qualité totale ».

3. La fiabilisation des processus et les conséquences sur le temps de cycle

À moyen et long terme, votre projet de réduction du temps de cycle devra se nourrir des progrès réalisés en recherche et développement ou aux méthodes.

Dans le cadre du processus d’amélioration, il ne faut pas négliger les gains liés à un processus maîtrisé. Lorsque le fonctionnement d’une ligne de production est trop variable, il n’est pas possible de maintenir les ressources au plus juste, car des ressources sont nécessaires pour rattraper les retards régulièrement générés.

Citons 8 axes de travail qui peuvent réduire d’une manière sensible le temps de cycle :

- Ce qui vient à l’esprit en premier est la chasse aux rebuts et aux retouches. S’atteler en priorité à réduire la non-qualité sur le goulot d’étranglement. L’erreur est souvent de ne s’intéresser qu’aux grosses causes de pertes avec le constat au moment du bilan de ne pas retrouver ce gain globalement au niveau du département ou de l’usine.

- La réduction des tailles de lot est, dans de nombreuses situations, l’action la plus efficace. Il convient alors de lancer des chantiers SMED afin de réduire les temps de réglage et ainsi permettre des lancements plus petits.

- Même lorsqu’un moyen de production nécessite des quantités de lots importants, une réorganisation peut permettre de réaliser des lots de transfert beaucoup plus petits, ce qui permet de poursuivre les autres opérations sans attendre la fin de la série.

- La standardisation des composants permet de retrouver un effet de volume propice à la productivité et évite la dispersion des efforts des services périphériques. Cette standardisation peut-être aussi bien sur le produit que sur le processus de production.

- La différenciation retardée doit être privilégiée, elle devient une bonne alternative lorsque la standardisation n’est pas possible.

- Les évolutions des produits ou des processus de fabrication sont génératrices de variabilités. Il faut s’efforcer de les réduire en respectant scrupuleusement les étapes de recherche et développement. Dans ce cas, la revue de fin de phase est un outil adapté. À l’occasion des revues, on s’assurera que l’on peut passer à l’étape suivante sans risque.

- Lorsque la capabilité d’un moyen de production n’est pas assurée, cela générera de la variabilité et donc du temps de cycle en plus. Lors de la mise en place d’un nouveau moyen de production, assurez-vous que cette évolution permettra de produire la qualité et la quantité d’une manière régulière.

- Il convient de connaitre votre structure de produits : les stratégies liées aux choix des processus de production, du développement des produits ou du processus PIC/PDP peuvent varier très sensiblement. On distingue 3 familles de structures différentes :

- La structure convergente où les produits finis en variété limitée sont assemblés au départ d’un nombre important de composants eux-mêmes usinés ou formés à partir de matières premières très variées — dans ce cas une stratégie de réduction du nombre de composants peut-être payante.

- La structure à points de regroupement qui concerne le cas où les produits finis et les matières premières sont en nombre important tandis qu’il n’existe qu’un nombre limité de sous-ensembles intermédiaires - dans ce cas, une stratégie PIC/PDP est de faire les prévisions au niveau ce point de restriction.

- La structure divergente qui correspond à un nombre restreint de matières premières et à une abondance de produits finis — dans ce cas, une stratégie de différenciation au plus tard est à privilégier.

Il existe évidemment de nombreuses autres pistes pour fiabiliser vos processus, notamment toutes celles qui concernent les ressources humaines.

4. Gérer au plus juste le temps de cycle : sans excès, sans gâchis ni irrégularité

Votre projet de réduction du temps de cycle est maintenant lancé et vous cherchez chaque jour à le gérer au plus juste.

À cette étape, l’état d’esprit Lean est votre salut, car il reprend les 3 grandes familles de gaspillages :

- Les MURIS — l’excès ou le déraisonnable : en toute circonstance, ne pas fixer des objectifs irréalistes, travailler avec des capacités qui ont été démontrées et vous devrez vous rappeler que la pratique de demander 120 % pour avoir 100 % n’a jamais obtenu des bons résultats, encore moins lorsque les ressources sont limitées et déjà saturées. Cette famille de gaspillage générera rapidement des retards synonymes d’augmentation du cycle de production.

- Les MUDAS — les gaspillages ou le gâchis : les mudas sont les plus facilement supprimables dans la chaîne de production. En effet, les causes sont souvent liées à l’organisation ou à la gestion du personnel et leur traitement ne nécessite pas la remise en cause du produit ou des processus de production. Les mudas sont généralement classés en sept catégories : les attentes, les transports, les processus excessifs, les stocks, les mouvements, la non-qualité, les surproductions. Chacune de ces catégories génère du temps de cycle inutile qu’il conviendra de réduire ou supprimer.

- Les MURAS — l’irrégularité. La théorie des files d’attente nous indique l’importance de cette famille de gaspillage. Cette irrégularité peut porter sur les commandes, il est alors nécessaire de protéger la ligne de production en effectuant des variations de PDP lentes et acceptables par toutes les ressources de la ligne. Par exemple, s’interdire de modifier les demandes dans la zone dite « ferme ». Cette irrégularité peut aussi porter sur le temps de réalisation ce qui nous renvoie au paragraphe sur l’irrégularité des processus.

La gestion Lean peut commencer par une demande aux ateliers de livrer les produits d’une manière régulière en respectant l’ordre des délais. La planification et l’ordonnancement doivent prévoir le plus loin possible pour anticiper les difficultés et pour permettre de lisser la demande à la capacité qui aura été convenue.

5. Quelle organisation privilégier pour réduire le temps de cycle ?

À un moment où un autre de votre projet de réduction du temps de cycle se pose la question de l’organisation des flux.

Il ne faut pas faire de l’organisation un dogme, votre organisation doit pouvoir être déduite des effets que vous souhaitez corriger. En 4 étapes, reprenons l’évolution des implantations dans les entreprises et expliquons pourquoi.

- L’implantation par regroupement technologique ou « traditionnelle » a été longtemps préférée. Cette organisation est rarement à privilégier, car les croisements qu’elle occasionne ne sont pas propices à la réduction du temps de cycle. L’inconvénient principal est la difficulté de lutter contre les gaspillages : transports, manutentions, mouvements, attentes et surstocks.

- L’implantation par unités qui en séparant les flux par famille de produits permet de simplifier sensiblement les écoulements. Les croisements de flux sont nettement réduits et les ressources ne risquent pas de subir de concurrence entre les produits. Cette organisation est préférée par le contrôleur de gestion qui pourra facilement suivre les dépenses par produit. Malheureusement, cette séparation en produits ne suffit pas, car à l’intérieur les pièces continuent à se croiser sans permettre une lutte efficace contre les gaspillages.

- L’implantation linéaire consiste à organiser les postes par famille, mais dans le sens de la gamme. Cette mise en ligne ne suffira pas dans de nombreux cas, car même si les mêmes postes sont regroupés ensemble dans le sens de l’écoulement, il reste encore de nombreux croisements. Le regroupement de ressources identiques peut être une excellente idée pour réduire les retards, mais il est aussi très néfaste lorsque l’on travaille en saturant des ressources. Dans le cas d’une utilisation forte des ressources, pour de petites augmentations de la demande, le flux subira des blocages brutaux, incompréhensibles pour les personnes sur le terrain.

- La mise en ligne et la séparation des flux vont nous permettre de réduire la variabilité sur les demandes, car l’on contrôle mieux la disponibilité des ressources, mais aussi les temps de réalisation, car l’on dispose de plus de moyens dédiés. Ce type d’organisation sera préféré lorsque l’on souhaite une haute performance dans la réduction du temps de cycle.

Évaluer votre niveau de performance en comparant votre temps de cycle avec le temps théorique de la gamme multiplié par cinq. Si votre cycle est fortement supérieur, votre projet devra sans doute contenir une étape de réorganisation.

6. Le stock est synonyme de temps de cycle, quand doit-on créer un stock ?

Votre projet de réduction du temps de cycle vous amènera à vous poser la question de l’utilité des stocks. A priori, pour réduire le temps de cycle, les stocks doivent être supprimés. Lorsque la suppression de ces stocks n’est pas possible, il convient de comprendre leur rôle pour en optimiser la réduction.

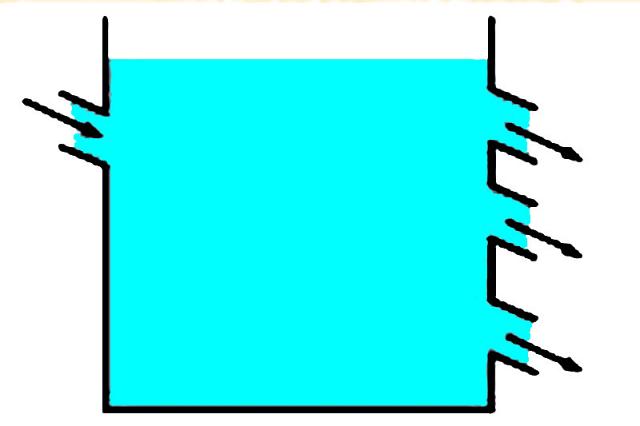

Pour aider à cette compréhension, il faut voir les stocks comme des connecteurs entre un ou plusieurs flux. On récapitule dans ce paragraphe 10 situations pour lesquelles les stocks sont indispensables, la plupart ont déjà été abordés dans cet article :

- Un flux de production en amont alimente de nombreux flux en aval. Dans ce cas, le stock est mutualisé et fluctue en fonction de la moyenne des flux en aval.

- Les tailles de lot de fabrication sont très différentes entre deux flux. C’est le cas lorsque l’on réalise un lot important de vis en décolletage pour une utilisation unitaire lors de l’assemblage des composants.

- Un stock doit être mis en place pour protéger un goulot d’étranglement. Ne pas oublier de le supprimer si la capacité de la ressource a été augmentée.

- Un stock est indispensable chaque fois qu’un assemblage est composé de nombreuses pièces différentes. En effet, on peut difficilement garantir la synchronisation, dans ce cas, le stock sera matérialisé par un délai de sécurité qui peut être différent pour chaque pièce primaire.

- Si le flux en amont est externe ou vient d’un autre département, un stock même petit est nécessaire. Pour des organisations élaborées, il sera réalisé en bord de ligne.

- Le stock est utile lorsque votre fournisseur n’est pas fiable que ce soit pour les délais, la qualité ou les coûts. Il conviendra, bien sûr, d’y remédier, dans ce cas n’oublier pas de réduire ou de supprimer ce stock devenu superflu.

- Si un de vos composants est en risque de pénurie, là aussi un stock peut être utile. Ce stock doit être géré d’une manière stratégique et peut vous amener à stocker un volume important au moins égal à la durée nécessaire pour le remplacer.

- Si la demande client est très fluctuante, un stock en assurera le tampon.

- Certaines ressources ont un coût de marché volatil, le stock dans ce cas correspond à un placement financier.

- Si vos clients ont besoin d’une extrême réactivité, on parlera ici d’un « stock sur étagère ». C’est ce que proposent certains fournisseurs pour qui ce stock est un avantage concurrentiel.

Il existe de nombreuses autres raisons pour justifier un stock, mais il ne faut jamais oublier qu’il s’agit d’une non-valeur ajoutée dont il est préférable de supprimer la cause. Sans oublier de supprimer le stock devenu obsolète.

7. Ce qu’il faut retenir

La stratégie de réduction du temps de cycle engendre une réorganisation en profondeur des méthodes de travail. Cette stratégie utilise les technologies comme un moyen pour y parvenir. Dans ce grand bouleversement, les délais doivent être améliorés en veillant à ne pas dégrader la qualité, les coûts, la sécurité ou la motivation du personnel.

Quelques repères ou phrases clés :

- La question qui revient inexorablement sans cesse est : comment adapter les ressources aux besoins clients ? Et pas l’inverse... Vous devez apporter une réponse à cette question, ou vous prendrez un risque important pour votre projet.

- Si vous réalisez une tâche qui prend 1 à 2 heures, son délai ne doit pas excéder 1 jour. Pour réaliser un test de performance de vos temps de cycle, prenez un repère en multipliant par cinq le temps théorique de réalisation.

- Une pièce en retard l’est toujours au détriment de toutes celles qui sont en avance. Lorsque vos retards augmentent, vous devez être exigeants sur le respect des délais et ne pas accepter les pièces livrées en avance.

- Ne cherchez pas à réduire directement le temps de cycle, car il est une conséquence de votre organisation et de vos processus. Améliorez vos méthodes de travail et vos temps de cycle diminueront.

- Tant que vous n’avez pas encore atteint l’étape de la séparation des flux de production, ne cherchez pas à imposer des vitesses de flux différentes. On dit que dans un même tuyau toutes les pièces vont à la même vitesse.

Les grands classiques de la réduction du temps de cycle sont la diminution des tailles de lot et la suppression ou la réduction des stocks. Les nouvelles méthodes de travail nous incitent à organiser les postes de travail en séparant les flux de production. La conséquence est un besoin plus important de travailler en équipe. L’écoulement des produits est ainsi facilité et la polyvalence du personnel permettra de réguler le flux en cadençant les livraisons.

8. Sources et références

- Le but : Un processus de progrès permanent - de Eliyahu M. Goldratt, Jeff Cox, Monique Sperry, Jean-Claude Miremont - en 2013

- TECHNIQUES D’AMELIORATION CONTINUE EN PRODUCTION : 33 méthodes et outils pour développer les savoir-faire de Robert Chapeaucou - en 1998

- Qualité en production : De l’ISO 9000 à Six Sigma de Daniel Duret, Maurice Pillet - en 2005

- Appliquer la maîtrise statistique des processus (MSP/SPC) de Maurice Pillet - en 2005

- Système Lean : Penser l’entreprise au plus juste système LEAN - de James Womack et Danie Jones - en 2009

- Produire Juste-A-Temps en petites séries - de René COLIN - en 2002

- La théorie des files d’attente - de David Stanford - en 2013

- La gestion de la production et des stocks

Yrelay.com

La planète de la communauté !

Yrelay.com

La planète de la communauté !